Annonce

Annonce

Den første af fire ekstrudere er klar til brug, men der er plads til yderligere tre maskiner på det orangefarvede gulv hos Organic Plant Protein, hvor Per Lang Sørensen t.v. og Ulrich Kern-Hansen årligt kan producere 3.000 t teksturerede planteproteiner, når fabrikken er fuldt udbygget. Foto: Jakob Brandt

Organic Plant Protein er gået fra 0 til 100 på otte måneder

Ejerne af Organic Plant Protein forventer at firmaet bliver verdens største producent af økologisk ærteprotein til human ernæring.

Fra Organic Plant Proteins domicil ved Hedensted er der direkte udsigt til det jyske motorvejsnet. Det bliver der god brug, hvis forretningen udvikler sig, som Ulrich Kern-Hansen forventer.

Via det nyetablerede selskab Organic Plant Protein overtog han og hustruen Fie Graugaard en bygning, som havde stået tom i to-tre år, og på rekordtid har selskabet indrettet en fabrik, som i den grad kan sætte Danmark på landkortet som producent af økologiske, plantebaserede råvarer, der er velegnet til at erstatte kød i en lang række fødevarer.

"Vi er gået fra 0 til 100 på otte måneder," siger Ulrich Kern-Hansen, som håber, at han kan trykke på startknappen kort efter nytår.

Bygningen blev oprindeligt bygget som en teststald for Meatfield Farm Hedensted ApS, som havde fået en dispensation til at indrette et lukket staldsystem til svin i et industrikvarteret, selv om der ikke hører landbrugsjord til grunden.

De tidligere ejeres ambition gik ud på at skabe en lukket produktion helt uden nogen form for udledning til omgivelserne, men selskabet fik aldrig solgt sit højautomatiserede koncept, og aktiviteterne i teststalden ophørte for flere år siden, mens Meatfield Farm Hedensted blev tvangsopløst i år.

Årlig kapacitet vokser til 3.000 t

Da Ulrich Kern-Hansen og Fie Graugaard overtog bygningerne, lå der stadig efterladenskaber fra grisene, men efter en større renovering og ombygning er der ikke meget, som signalerer svinestald i den 2600 kvm store fabriksbygning.

De nye ejere startede ironisk nok selv som økologiske svineproducenter, da de tilbage i 1990'erne etablerede fødevarevirksomheden Hanegal, men i dag forsikrer de om, at det eneste kød, som kommer inden for dørene hos Organic Plant Protein A/S, er spegepølsen i de ansattes madpakker.

Går det, som de håber, bliver bygningen i løbet af kort tid hjemsted for verdens største produktion af økologisk ærteprotein til fødevareindustrien.

Den første opgave efter købet var at rydde op efter de tidligere ejere, før Organic Plant Protein begyndte at indrette den tomme skal. Der blev støbt et helt nyt betongulv, som er malet i en varm appelsinorange farve. Det giver en speciel stemning i produktionshallen, hvor mange maskiner er på plads.

En høj glasvæg skærer produktionslokalet midt over og sikrer samtidig, at alle kan følge med i alle dele af produktionen.

Da Økologisk.nu er på besøg, er et hold lokale elektrikere i færd med at sætte strøm til det tørringsanlæg, som markerer endestationen for fabrikkens produkter, inden de ryger i pakkeriet.

"Jeg forventer, at vi kommer op på en kapacitet på 800 t i 2020, men når fabrikken er fuldt udbygget, kan vi producere 3000 t teksturerede planteproteiner om året," siger Ulrich Kern-Hansen, som onsdag på Økologikongressen gav sit bud på behovet for økologiske planteprotein fra danske marker.

Ifølge Ulrich Kern-Hansen har Organic Plant Protein betalt 6 mio. kr. for bygningen og investeret yderligere 32 mio. kr. i en gennemgribende renovering samt indkøb og installation af maskiner.

Pengene har Ulrich Kern-Hansen og Fie Graugaard bl.a. skaffet via salget af hovedparten af aktierne i Hanegal, som gennem de seneste år er drejet i retning af flere plantebaserede produkter.

Hanegal bliver formentlig en af de første kunder, som henter et parti granulat ud fra en af de to store porte på bagsiden af fabrikken. De fører ind til et kombineret færdig- og råvarelager.

Herfra bliver proteinmel af ærter, hestebønner og havre pumpet ind i et blandingsanlæg, som strækker sig helt op under taget. Under blandingen bliver proteinmelet tilsat en pct. salt, inden den færdige blanding sætter kurs mod produktionshallen. Her troner krumtappen i fabrikken i form af en såkaldt ekstruder fra franske Clextral. Købspris seks mio. kr.

I ekstruderen bliver blandingen af proteinmel tilsat 5-10 pct. vand og bearbejdet i en dobbeltsnegl med specialdesignede profiler, mens 'planteproteindejen' under tryk og kortvarig opvarmning bliver forvandlet til teksturerede planteproteiner.

Efter en tur gennem tørreanlægget har de færdige produkter enten form som granulat eller chunks, der har en kødlignende struktur. Kapaciteten er på ca. 250-350 kg færdigvarer i timen.

Via det samme set up er det også muligt at producere snackprodukter, som Organic Plant Protein er i stand til at pakke direkte til detailkunderne, og Ulrich Kern-Hansen ser et stort potentiale for sunde, plantebaserede, økologiske snackprodukter.

Direktør er virtuos på ekstruder

Det er direktør Per Lang Sørensen, som har stået i spidsen for indretningen af fabrikken. Han har arbejdet med tilsvarende teknologi hos Teknologisk Institut i 30 år, og Ulrich Kern-Hansen betegner ham som en virtuos, når det gælder håndtering af en ekstruder. Per Lang Sørensen var bl.a. med til at udvikle Naturli' Pipfri, som er et ærtebaseret alternativ til kyllingekød, og det er ham, som har designet dyserne til Organic Plant Proteins første ekstruder. De er lavet på en lokal maskinfabrik, og han havde dem flere gange med i kufferten til Frankrig, da ekstruderen blev prøvekørt inden rejsen til Hedensted.

Ifølge direktøren findes der mange eksisterende produkter på markedet, som enten er lidt gummiagtige eller alt for let smuldrer og falder fra hinanden.

"Kunsten er at ramme den rigtige tekstur," siger han uden at røbe de store produktionshemmeligheder.

Organic Plant Protein arbejder med såkaldt tørekstrudering, mens de fleste køderstatninger, som allerede er på markedet, benytter vådekstrudering, hvor der ifølge Ulrich Kern-Hansen tilsættes meget mere vand og hvor strømforbruget er op til ti gange større.

Stor interesse for produkterne

Går alt som planlagt, bliver produktionen så stor, at det bliver umuligt at afsætte alt på hjemmemarkedet, og Ulrich Kern-Hansen forventer, at de fleste kunder skal findes i udlandet i form af B2B-kunder, som skal forarbejde råvarerne videre til mange forskellige typer produkter.

"Lige nu aner vi ikke, hvad der kommer til at rykke mest, men hvis vi får den efterspørgsel, vi forventer, bliver der behov for alle fire ekstrudere," siger Ulrich Kern-Hansen, som tidligere på efteråret kom hjem med masser af optimisme efter Organic Plant Proteins første besøg på Anuga-messen.

"Vi havde nogle forrygende dage på Anuga. Der var en overvældende interesse for vores produkter, og vi kom hjem med over 40 seriøse kontakter fra hele verden. Nogle af de mest interessante er fra USA og Tyskland. Selskabet får en halvt til et helt års forspring i forhold til konkurrenterne, og det skal vi udnytte til at sikre os flest mulig kontrakter," siger den økologiske pionerer, som afslører, at han selv i en alder af 68 år kan få lidt sommerfugle i maven.

Men han tror på, at selskabet får succes, da det læner sig op ad en af verdens stærkeste megatrends.

Nej tak til isolater

Hos Organic Protein bliver råvarerne udelukkende ekstruderet ved en mekanisk proces, som bringer proteinindholdet op på 55-58 pct.

"For at nå op på et så højt proteinindhold tilsætter mange konkurrenter ifølge Ulrich Kern-Hansen såkaldt isolat. Det bliver produceret via en proces, hvori der indgår syre. På den måde er det muligt at nå op på 80 pct. protein, men det er ikke en vej, som Organic Plant Protein ønsker at gå," fortæller Ulrich Kern-Hansen, som mener, at den beslutning giver selskabet visse fordele på eksportmarkedet.

"De fleste isolater bliver produceret i Kina, og ikke mindst de amerikanske kunder finder det attraktivt med et produkt uden kinesiske råvarer," siger han.

Flere artikler fra samme sektion

Du kan stadig nå at deltage i konkurrencen om Kantineprisen 2024

Kun kantinekøkkener med en økologiprocent på mindst 60 pct. kan deltage i dysten om Kantineprisen 2024, som finder en vinder på havnen i Gudhjem.

Madland Festival kalder til samling, samtaler, hyldest og fejring

Det madpolitiske samlingspunkt og fællesskab Madland inviterer for femte år i træk til Madland Festival under sloganet: ”Gentænk madsystemet”.

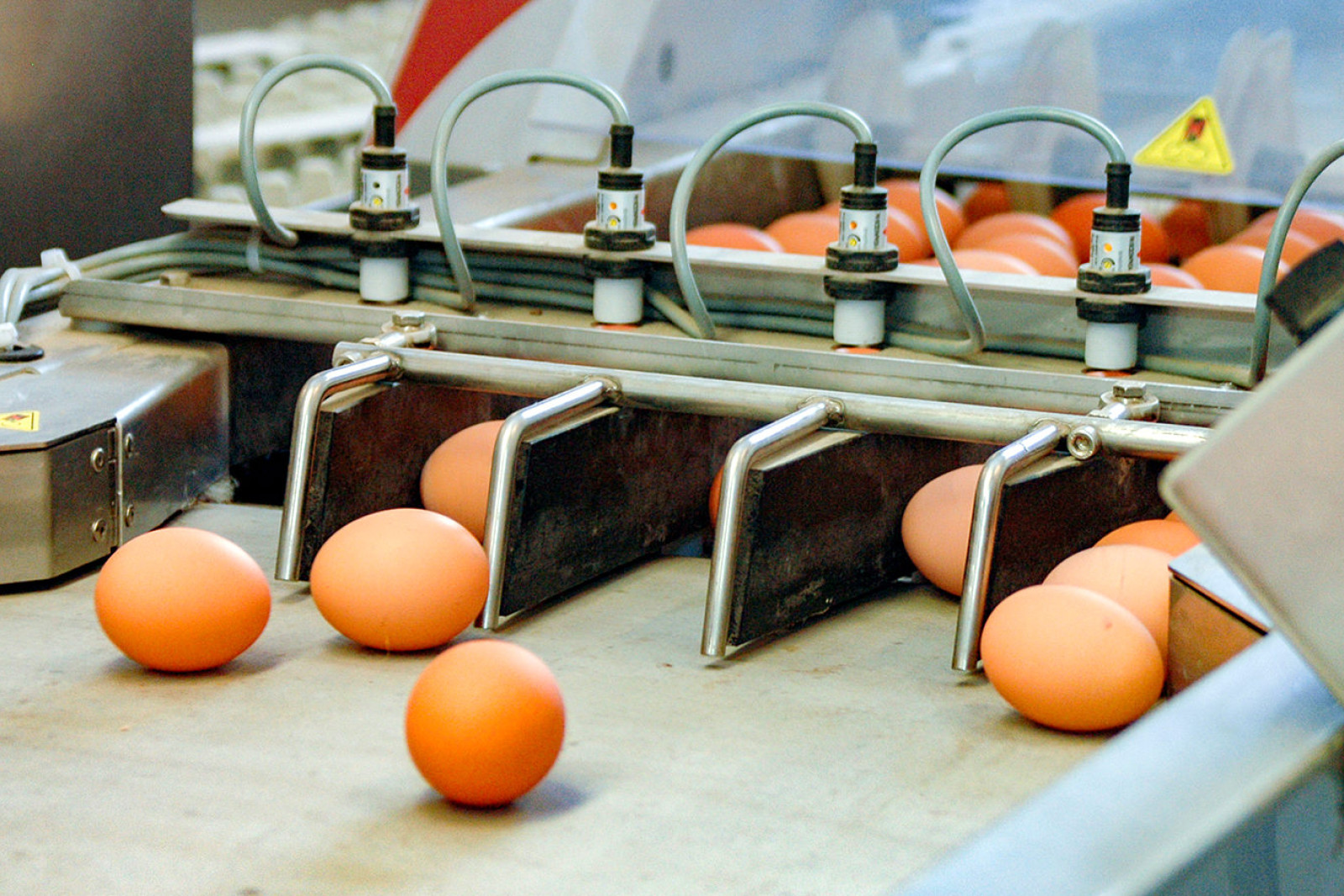

Økologisk Landsforening kæmper for, at æg ikke længere skal stå på køl - Danske Æg kæmper imod

Økologisk Landsforening ønsker et opgør med kravet om, at æg skal på køl, men hos Danske Æg vil man fastholde det.